Die maßgeschneiderte Element L-Laserschneidanlage bei Europe Steel Center integriert modernste Faserlasertechnologie mit automatisierten Tischen und einer global vernetzten Steuerung zur Optimierung aller Schneidprozesse. Durch die Ablösung von zwei CO2-Lasern und einer Plasmaschneidmaschine sinkt der Energiebedarf deutlich, während Dank modularer Bauweise und integrierter Digitalisierung Leerfahrten minimiert werden. Der mannarm ausgelegte Betrieb erhöht Sicherheit und Produktionsmenge, senkt Verschleiß und ermöglicht eine nachhaltige Ausrichtung des Unternehmens. Zusätzlich verbessert sie Qualität, Flexibilität und Ressourceneffizienz.

Inhaltsverzeichnis: Das erwartet Sie in diesem Artikel

Großformatige Blechbearbeitung modernisiert dank modularer energieeffizienter hochpräziser Element L-Technologie

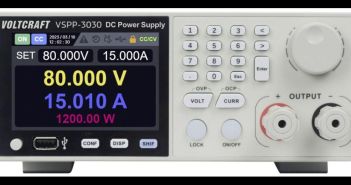

Modernste CNC-Steuerung mit der Global Connect (Foto: Messer Cutting Systems)

Im Zentrum der Modernisierung bei Europe Steel Center steht die auf 16 × 3,5 Meter ausgelegte Element L-Schneidanlage. Sie ersetzt zwei herkömmliche CO2-Laser sowie eine Plasmaschneidmaschine, wodurch Materialfluss und Energieeffizienz steigen. Gleichzeitig erhöhen sich Durchsatzleistung und Schnittqualität. Das modulare Konzept ermöglicht eine schnelle Anpassung an unterschiedliche Bauteilvolumina und anspruchsvolle Fasenschnitte in dickem Blech. Zugleich fördert die Technologie Kosteneinsparungen, reduziert Wartungsaufwand und unterstützt die unternehmerische Nachhaltigkeitsstrategie durch geringeren Ressourcenverbrauch und Emissionsreduktion.

Effizienter und nachhaltiger Faserlaser steigert deutlich Präzision im Schneidprozess

Die strategische Absicht von Europe Steel Center zeichnete sich dadurch aus, dass Faserlaser erstmals intensiv betrachtet wurden und eine langfristige Technologieplanung ermöglichten. CEO Edward van Herpen erläutert, dass nach sorgfältiger Analyse 2024 als günstiger Einführungszeitpunkt erwiesen war. Zusammen mit Tony Oerlemans definierte man das Ziel, Schneidprozesse in puncto Wirtschaftlichkeit, Umweltverträglichkeit und Präzision grundlegend neu auszurichten. Dabei stand nicht die reine Maschinenersatzinvestition im Mittelpunkt, sondern das ganzheitliche Materialfluss-Upgrade und Prozessoptimierung systematisch.

Im globalen Vergleich punktet Messer mit Fasen, Integration, Service

Die Schwingrinnen fördern Kleinteile und Schlacke (Foto: Messer Cutting Systems)

Eine umfassende weltweite Marktanalyse führte zur Entscheidung für Messer Cutting Systems. Ausschlaggebend waren die Fähigkeit zur Durchführung von 40 mm-Fasenschnitten, die flexible Bearbeitung großformatiger Bleche, die reibungslose Integration von Automationslösungen sowie zuverlässiger Vor-Ort-Service. Oerlemans fasst zusammen: „Das Gesamtpaket hat uns überzeugt.“ Besonders beeindruckte die Kombination aus Messers etabliertem Ruf innerhalb der Branche und der Bereitschaft, eine eigens entwickelte, kundenspezifische Anlage statt einer Standardlösung anzubieten. Dieser Ansatz verstärkt den Anspruch auf zukunftsweisende Produktionsmethoden.

Bevel-U-Einheit Element L ermöglicht präzise Fasenschnitte mit feinen Toleranzen

Die auf XXL-Blechabmessungen ausgelegte ELEMENT L ermöglicht dank abgestimmter Faserlaserquellen in mehreren Leistungsstufen optimierte Bearbeitungszyklen bei variablen Materialstärken. Ein optionales Bevel-U-Kit erlaubt nahtlose Fasenprofilierungen mit engen Toleranzen und direkte Schweißnahtvorbereitung ohne Mehrfachoperationen. Das unabhängig angetriebene Nadelmarkiersystem versieht jedes Werkstück mit dauerhaften Identifikationsmerkmalen, wodurch manuelle Markierungen entfallen. Dies reduziert Materialabfall, beschleunigt Produktionsdurchlaufzeiten und steigert insgesamt die Prozessstabilität in der Fertigung. Zudem bietet es flexible Integration in automatisierte Fertigungszellen und reduziert Stillstandszeiten.

Getrennte Be- und Entladung in zwei Hallen steigern Materialfluss

Sandra de Kok (Chief Operating Officer & CFO) (Foto: Messer Cutting Systems)

In der innovativen Schnittanlage ermöglichen automatisch wechselbare Schneidtische gleichzeitig getrennte Be- und Entladezyklen in zwei Hallen. Der solide Maschinenrahmen mit präzisen Linearführungen garantiert dauerhafte Stabilität, während die Global Connect-CNC Bedienintervalle drastisch reduziert. Dank des LNC-Systems erfolgt die Düsenprüfung und -wechsel vollautomatisiert, wodurch überflüssige Bewegungen entfallen. Dieser durchgängige Automationsgrad erhöht die Verfügbarkeit, verlängert die Laufzeiten und optimiert so den Materialdurchsatz sowie die Kostenstruktur erheblich. Rüstzeiten werden minimiert und die Gesamteffizienz maximiert.

Durch Laser-Konsolidierung reduziert Europe Steel Center Verschleiß und Schulungsaufwand

Mit der Umstellung auf eine integrierte Faserlaseranlage werden zwei CO2-Laser und eine Plasmaschneidmaschine überflüssig. Die Konsolidierung führt zu einem deutlich verringerten Energiebedarf und reduziert den Verschleiß an kritischen Bauteilen. Die zentrale Steuerung vereinfacht die Prozessführung und erlaubt eine schnelle Einarbeitung neuer Bediener. Die gesteigerte Effizienz pro Schnittmeter resultiert in einer besseren Materialausnutzung und einer höheren Kosteneffizienz bei gleichzeitig gesenktem Ressourcenverbrauch. So entstehen spürbare Einsparungen in Betriebskosten und Instandhaltungszeiten jedes Monats.

Erfolgreiche Inbetriebnahme dank enger reibungsloser Partnerschaft und effizienter Projektumsetzung

Die reibungslose Umsetzung des Bauprogramms und die pünktliche Inbetriebnahme spiegeln eine klare Projektführung wider, bei der jede Phase präzise und konsequent geplant und realisiert wurde. Van Herpen lobt das offene, gleichberechtigte Miteinander, während Bas Sanders van Well die Lieferung einer Maschine als Auslöser nachhaltiger Veränderungen beschreibt. Durch die erfolgreiche Zusammenarbeit schaffen beide Partner ein solides Fundament für künftige Vorhaben, in denen Effizienz, Umweltbewusstsein und Wachstum Hand in Hand gehen weiter.

Modulare Element L-Architektur ermöglicht präzise, vielseitige Blechbearbeitung und komplexe Fasenschnitte

Die Installation der Element L Laserschneidmaschine bei Europe Steel Center in Moerdijk kombiniert hochpräzise Faserlaserquellen mit modularem Aufbau und umfassender Automatisierung. Ein automatischer Düsenwechsler minimiert Stillstandszeiten, während vernetzte Steuerungssysteme den Materialfluss optimieren und dabei Personalressourcen schonen. Durch Konsolidierung verschiedener Schneidtechnologien sinkt der Energiebedarf messbar und CO2-Emissionen werden reduziert. Die gesteigerte Schnittqualität und Flexibilität beweisen, dass individuelle Laserschneidanlagen ökonomischen und ökologischen Anforderungen gleichermaßen gerecht werden und langfristige Wettbewerbsfähigkeit effektiv nachhaltig sichern.