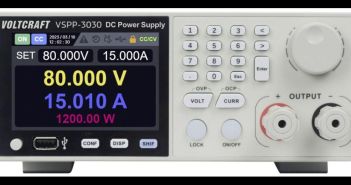

Die innovative Rundschleifmaschine von Agile Wing und NUM nutzt das Flexium+ 68-CNC-System und die NUMgrind-Software für hochpräzises Außen-, Gewinde- und Profilschleifen. Dank einer intuitiven HMI kann der Bediener Spindeln oder Werkzeuge per Touch wechseln, während ein integrierter Magazinwechsler Rüstpausen minimiert. Die kompakte Bauform eignet sich besonders für kleine Losgrößen mit hohem Variantenreichtum. Mit Swiss-Präzision und NUM-Applikationssupport wurde die Maschine fristgerecht zur CIMT in Peking in Betrieb genommen.

Inhaltsverzeichnis: Das erwartet Sie in diesem Artikel

NUM-CNC-Technologie optimiert Agiles Wing Schleifmaschinen-Baureihe für neue hochpräzise Standards

Machine ATG 500 C2 (Foto: NUM AG)

Agile Wing mit Hauptsitz in Taichung City hat nach seiner Gründung 2019 konsequent auf die Erforschung und Umsetzung spezialisierter Schleifsysteme gesetzt, die in Präzision und Automatisierung neue Akzente setzen. Durch bestehende Verbindungen zum Schwesterunternehmen Speed Tiger lagen tiefgreifende Erfahrungen mit NUM?CNC?Technologie vor. Auf Basis dieses Expertenwissens wurde eine moderne Generation von Multitasking?Rundschleifmaschinen entworfen, die den nächsten logischen Evolutionsschritt für anspruchsvolle Fertigungsumgebungen darstellt und ermöglicht gesteigerte Produktivität, Kosteneinsparungen sowie flexible Reaktionsfähigkeit.

Schleifmaschinen mit 24/7-Fähigkeit optimiert für kleine Chargen und Vielfalt

Unter den Bedingungen moderner Fabrikationsverfahren sind hochpräzises Gewinde-, Aussenrund- und Konturenschleifen auf minimalem Platz unverzichtbar. Zugleich sollen intuitive Bedienoberflächen den Programmieraufwand um mindestens 50 Prozent senken. Die meisten Maschinensysteme versagen bei dieser anspruchsvollen Kombination. Nach detaillierten Innovationsvergleichen und Langzeittests entschied Agile Wing sich für die NUM-Lösung. Diese bietet präzisere Schleifergebnisse, schnellere Rüstzyklen und eine leicht verständliche HMI, was zu nachhaltig niedrigeren Gesamtkosten beiträgt. Sie steigert Produktivität signifikant und verbessert Wettbewerbsposition.

NUMs Flexium+ 68-CNC und NUMgrind steigern Schleifqualität und Produktionsflexibilität

NUMs Flexium+ 68-CNC-System mit sieben MDLUX-Achsen, gekoppelt mit der NUMgrind-Software, ermöglicht vollautomatisierten Wechsel zwischen Außen-, Profil- und Gewindeschleifen ohne manuellen Eingriff. Die präzise Synchronisation aller Achsen und Achskombinationen reduziert Taktzeiten und eliminiert Rüstfehler. Integrierte Sensorik überwacht online Schnittkräfte und liefert Feedback für adaptive Korrekturen. Das Ergebnis sind höchste Maßhaltigkeit und Oberflächengüten, selbst bei kleinen Losgrößen und variierenden Materialhärten, ohne komplexe Nachbearbeitung. Modular erweiterbar, erlaubt es Anwendern spezifische Schleifprozesse zu konfigurieren.

Touch-gesteuerte Zweispindelmaschine steigert Effizienz durch automatischen Werkzeugwechsel dauerhaft nonstop

Maschine in Betrieb (Foto: NUM AG)

Die innovative HMI-Schnittstelle macht die Bedienung der Zweispindelmaschine von Agile Wing besonders intuitiv: Über einen kapazitiven Touchscreen lassen sich Spindeln und Werkzeuge ohne Softwarekenntnisse tauschen. Mit integriertem Schleifscheibenmagazin und mechanischem Werkzeugwechsler ist eine durchgehende 24-Stunden-Bearbeitung möglich. Diese Ausstattung eignet sich optimal für flexible Fertigungszellen, in denen häufige Rüstvorgänge anfallen. Betriebe mit kleinen, variantenreichen Chargen erreichen so deutlich kürzere Umrüstzeiten und höhere Maschinenauslastung. Zusätzliche Toolverwaltung steigert Stabilität und wirtschaftliche Effizienz deutlich.

Fristgerechte Inbetriebnahme ermöglicht pünktliche Vorstellung der NUM-Maschine in China

Für die pünktliche Inbetriebnahme zur CIMT in Peking setzte das Projektteam auf schlanke Prozessabläufe und eine agile Projektsteuerung. Bereits in der Montagephase wurden Systemintegrationstests parallel zur Hardwareinstallation durchgeführt, wodurch Fehler frühzeitig erkennbar waren. NUM-Experten stellten sicher, dass Steuerungsparameter sofort angepasst werden konnten. Diese effiziente Vorgehensweise ermöglichte eine zügige, nahezu fehlerfreie Inbetriebnahme. So gelang es, die Maschine ohne zeitliche Verzögerung termingerecht auszuliefern.

Kooperation ermöglicht frühzeitige Prozessoptimierung und minimalisierte Entwicklungszyklen in Schleiftechnik

Die Kooperation von Agile Wing und NUM definiert Lieferantenmanagement als gemeinsamen Innovationsprozess. Schon in frühen Testphasen liefert NUMs Steuerung konfigurierte Schleifalgorithmen, die Entwicklungszeiten drastisch reduzieren und die Einarbeitungsdauer neuer Mitarbeiter minimieren. Agile Wing nutzt diesen Vorsprung, um die Technologie für anspruchsvolle Halbleiterprozesse zu spezifizieren und sichert seine Fortschritte durch internationale Patentanmeldungen. Das Ergebnis ist eine robuste Plattform, die Effizienz und Flexibilität in Hightech-Fertigungen steigert. Sie ermöglicht schnelle Anpassung an Marktanforderungen.

Durchgängige Hard- und Softwarelösung optimiert signifikant Schliffprozesse und Bedienerfreundlichkeit

Mit dem Bündnis von Agile Wing und NUM entsteht eine innovative Plattform, die Hard- und Softwarekomponenten zielgerichtet miteinander verknüpft, um Schleifprozesse intelligenter zu gestalten. Dank intelligenter Steuerungsalgorithmen und modularer Bauweise lassen sich Maschinen einfach an spezifische Anforderungen anpassen. Echtzeitdatenanalyse und vorausschauende Wartung sorgen für unterbrechungsfreie Produktion. Dieses partnerschaftliche Modell vereint Präzision, Flexibilität und Effizienz und legt den Grundstein für die smart vernetzte Fertigung von morgen und ermöglicht skalierbare Produktionsökosysteme weltweit.

Präzision und Benutzerfreundlichkeit vereint in kompakter CNC-Schleiflösung für Hightech-Fertigung

Aus der Kooperation von Agile Wing mit NUM resultiert eine Maschine auf Swiss-Engineering-Niveau, die präzise CNC-Steuerung und optimierte Prozessabläufe nahtlos verbindet. Die kompakte Multitasking-Schleifmaschine meistert Aussen-, Gewinde- und Profilschleifen mit höchster Genauigkeit. Automatisierter Scheibenwechsel und intuitives Bedienfeld reduzieren manuelle Eingriffe sowie Umrüstzeiten. Hersteller profitieren von durchlaufender 24-Stunden-Produktion, schneller Einarbeitung und verkürzten Entwicklungsphasen. Das Ergebnis ist eine höhere Produktionseffizienz, verbesserte Teilequalität und gesteigerte Wettbewerbsfähigkeit. Reduzierte Betriebskosten und erweiterte Digitalisierung im Werkstattumfeld.